Извлечение цемента из хопперов происходит двумя способами:

- Сверху через люки вагона – автоматическим манипулятором, управляемым оператором.

- Снизу через разгрузочные люки хопперов – при помощи специальных быстро-сборных лотков.

На этой странице мы подробно расскажем о лотках для нижней разгрузки хопперов. Нижнее заборное устройство (лоток) предназначено для забора материала в точке разгрузки (вагон-хоппер) и его транспортировки к модулю технологическому под воздействием потока воздуха, формируемого встроенными вакуумными насосами. ООО НПК «МЕТАЛТЕК» предлагает на выбор несколько вариантов устройств:

- лоток стационарный (межшпальное заборное устройство) для нижней разгрузки вагонов-хопперов;

- лоток подвижный для нижней разгрузки вагонов-хопперов.

Лотки, в зависимости от комплектации, могут оснащаться системой принудительной аэрации сжатым воздухом. Нижняя часть лотка устанавливается на шпалах, в межрельсовом пространстве, таким образом, что вагоны беспрепятственно проходят над ней. При установке вагонов под разгрузку они взаимно позиционируются относительно нижней части лотка, вслед за этим устанавливаются 4 стенки, плотно ограждающие пару люков. После этого можно осуществлять процесс разгрузки. Для установки модуля технологического и лотков для нижней разгрузки на объекте не требуется никаких специальных строительно-монтажных работ и согласования РЖД, необходима лишь подготовленная ровная площадка, соответствующая габаритам установки. Для организации разгрузки ж/д вагонов-хопперов без приямка НПК «МЕТАЛТЕК» предлагает использовать технологические модули собственного производства с расчетной производительностью (по цементу) 15, 30,60 или 90т/ч. Пиковая и средняя производительность изделий зависит от свойств материала, параметров пневмотрассы, квалификации персонала и комплектации пневмовакуумного разгрузчика определенными типами приемных устройств. Для зачистки хопперов применяются специальные виброустройства с универсальной фиксацией.

Обеспечение экологических требований при работе лотка для нижней разгрузки вагонов хопперов

Пневмовакуумным разгрузчиком, в силу вакуумной откачки материала обеспечивается экологичный (беспылевой) отбор сыпучих материалов. При разгрузке хопперов с применением лотков для нижней разгрузки минимизация выбросов материала в атмосферу – задача, решаемая как конструктивными методами, так и организационными.

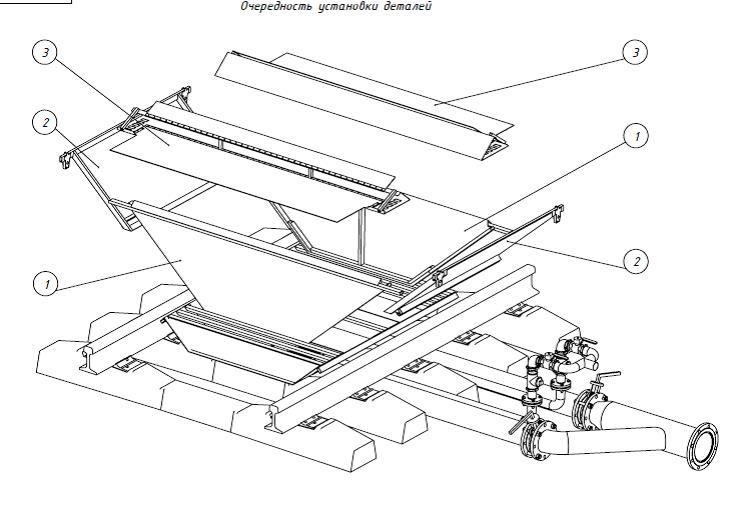

Лотки для нижней выгрузки хопперов без приямка

Конструктивно пыление ограничивается благодаря самой конструкции лотка, стенки которого довольно плотно ограждают разгрузочные люки вагона. Согласно приведенной иллюстрации четыре стенки, очередность установки которых обозначена номерами 1 и 2, повторяют габариты люков. После установки стенок на них монтируются специальные уголки, обозначенные номерами 3, которые непосредственно примыкают к стенкам вагона, а их резиновые фартуки обеспечивают еще более плотное сопряжение элементов лотка между собой и разгрузочными люками вагона. Таким образом, все щели, через которые может происходить выброс пыли, практически перекрываются.

Схема сборки стационарного лотка для нижней выгрузки хоппера без приямка

Вторая неотъемлемая составляющая беспылевой разгрузки хопперов с помощью лотка – правильная организация работы и управление пневмовакуумным разгрузчиком. Выброс материала вверх и в атмосферу при разгрузке хопперов в приямки, в значительной степени обусловлен движением вытесняемого из бункера воздуха. При применении вакуумного метода отбора материала воздух не вытесняется наружу из замкнутого объема, а вместе с материалом засасывается в материалопровод. Воздух, собственно, является движущей средой для материала и должен постоянно поступать в лоток. Этот приток происходит как через систему аэрации лотка, так и через имеющиеся в сопряжении лотка и люков вагона зазорах. Таким образом, очевидно, что при разгрузке хопперов с помощью вакуумного метода отбора материала неизбежно устанавливается движение воздуха, направленное из атмосферы в зону разгрузки, что, конечно же, препятствует пылению материала. Для обеспечения требуемого режима работы операторы должны стремиться уровнять скорость поступления материала из вагона в лоток со скоростью засасывания материала пневмовакуумным разгрузчиком. Требуемое соотношение легко достигается степенью открытия разгрузочных люков вагона. В рамках реализации программы развития данного направления специалистами Компании начата работа по созданию Отраслевой лаборатории по исследованию пневмотранспорта, при участии МГТУ им. Н.Э. Баумана. На базе лаборатории предполагается решение прикладных научно-исследовательских задач в области пневмотранспортирования сыпучих материалов с целью дальнейшего использования результатов работ при проектировании специального технологического оборудования и пневмотранспортных систем, а так же испытаний и сертификации оборудования.

Конкурентные преимущества применения лотков для нижней разгрузки вагонов-хопперов:

- Мобильность.

- Минимальные габариты и время на разборку и сборку изделия.

- Экологичность — лоток обеспечивает минимальное просыпание материала при нижней разгрузке вагона.

- Ремонтопригодность.

- Универсальность — возможность применения с разными типами хопперов .

- Модульность — возможность по встраиванию данных разгрузочных лотков в различные технологические схемы.

- Установка лотков не требует разрешения и согласования в системе РЖД.

- Бесплатное гарантийное обслуживание производимых нашей Компанией разгрузочных лотков составляет 2 года.